ПРОИЗВОДСТВЕННОЕОБЪЕДИНЕНИЕ

Новые модели трубо-сортогибочного оборудования

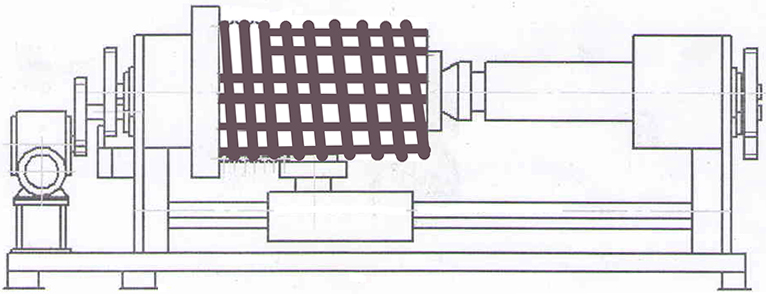

___1Трубогибочный механизм типа ТГМ-1смз специальный модернизированный змеевиковый для радиантно-конвективных змеевиков

___- метод обкатывания, станок предназначен для непрерывной навивки блоков труб, свариваемых в одну длину, для труб ∅ 20 - 76 мм радиусом 50-300 мм, с поворотной траверсой для трубных блоков длиной: 2000 мм, 4000 мм.

___По заданию можно рассмотреть возможность изготовления оборудования для иных размеров. Станок позволяет навивать трубу как с плотным прилеганием витка так и с зазорами под оребрение.

___По заданию можно рассмотреть возможность изготовления оборудования для иных размеров. Станок позволяет навивать трубу как с плотным прилеганием витка так и с зазорами под оребрение.

Технические характеристики ТГМ -1смз

| Характеристики гибочного станка | Трубогиб ТГМ -1смз |

| Наружный диаметр труб, мм | 20 - 76 |

| Наибольший внутренний радиус, мм | 50 - 300 |

| Наибольшая длина траверсы для трубных блоков, мм | 4000 |

| Габаритные размеры, мм: длина | 2500 |

| ширина | 2500 |

| высота | 1300 |

| Масса, кг | 1300 |

| Установленная мощность, кВт | 7,5 |

Не требует фундамента

__2

Трубогибочные механизм типа ТГМ-1смз специальный модернизированный

змеевиковый для навивки многоярусных змеевиков методом наматывания и обкатывания на оправки.

- метод наматывания трубы на специальную оправку под определенную трубу. Можно изготавливать оправки для труб ∅ 20-42 мм на D=60-240 мм. В станке применено регулирование скорости намотки трубы на оправку, что позволяет получать змеевики из тонкостенных труб лигированных марок сталей, применяемых как в теплотехнических областях, так и в декоративных малых формах.

Разработана технология навивания змеевиков из двух труб с паралельной навивкой витков на вращающуюся оправку.

Разработана также технология навивки змеевика - Спираль в спирали.

Технические характеристики ТГМ-1смз для спиралей ПВД

| Характеристики гибочного станка | ТГМ-1смз со специальной оправкой |

| Наружный диаметр труб, мм | 20 - 42 |

| Толщина стенки, мм | 1,0-4,5 |

| Диаметр оправки для навивки спирали, мм | 60-240 |

| Наибольшая высота оправки, мм | 500 |

| Габаритные размеры, мм: длина | 1180+70 |

| ширина | 1075+30 |

| высота | 1450+50 |

| Масса, кг | 1100 |

| Установленная мощность, кВт | 5,5 |

Разработана технология изготовления спиралей ПВД - змеевиков спиральных двухплоскосных (двухярусных) подогревателей высокого давления системы регенерации турбоустановок, чертёж

СТП 2955 05 спираль правая, чертёж СТП 06 спираль левая.

В настоящее время на базе ТГМ-1смз разработана технология изготовления спирали ПВД с одним сварным швом в сборе.

При установке специальных узлов входящих в комплектацию станка: для сгибания отводов концов спирали без применения сварки, сгибание скоб для скрепления витков на навесном комплекте,

установка скрепляющих скоб спирали на специальном узле станка.

__2.1

Поворотная траверса ТГм-1смз для навивки двухъярусных спиралей из трубной заготовки, свариваемых в одну длину.

Поворотная траверса трубогибочного механизма типа ТГМ-1смз представляет собой вращающийся узел закрепленный на шестерни механизма и состоит из: нижней планки закрепленной на оси механизма, на котором расположены втулки для крепления оси ролика-калибра.

Калибр специальный с резьбовой нарезкой для навивки середины спирали левой, и калибр для навивки середины спирали правой. Зажима ровного участка трубы для зажима края трубной заготовки при навивки спирали в определенную сторону. Верхняя планка траверсы в которой находятся отверстия для крепления ролика-калибра осью на соответствующий радиус при навивки середины спирали, верхней или нижней спирали. Гайка для зажима верхней планки траверсы. Ось крепления роликов калибров на соответствующие радиусы сгиба определенные отверстиями в верхней планке траверсы. Ролик-калибр высотой соответствующий высоте калибра с резьбовой нарезкой для навивки середины спирали правой и левой.

Калибр специальный с резьбовой нарезкой для навивки середины спирали левой, и калибр для навивки середины спирали правой. Зажима ровного участка трубы для зажима края трубной заготовки при навивки спирали в определенную сторону. Верхняя планка траверсы в которой находятся отверстия для крепления ролика-калибра осью на соответствующий радиус при навивки середины спирали, верхней или нижней спирали. Гайка для зажима верхней планки траверсы. Ось крепления роликов калибров на соответствующие радиусы сгиба определенные отверстиями в верхней планке траверсы. Ролик-калибр высотой соответствующий высоте калибра с резьбовой нарезкой для навивки середины спирали правой и левой.

__2.2

Подготовка поворотной траверсой для навивки средней части спирали правого направления.

Для навивки середины спирали правого направления необходимо установить соответствующий калибр с правой нарезкой спирали на нем.

Он устанавливается на втулку, которая удерживает зазор между нижней планкой траверсы. На калибр устанавливается верхняя втулка удерживающая верхнюю планку траверсы. До закрепления верхней планки, устанавливается ролик–калибр с втулкой, который фиксируется осью, вставленную в соответствующее отверстие верхней планки траверсы, установленной на вал и зажатой специальной гайкой.

Трубная заготовка длиной 2000мм, с подготовленными фасками под последующую сварку, вводится между зажимом ровного участка и начала верхней резьбовой навивки калибра, выдвинув, короткий конец трубы, на 100мм, необходимый для последующей сварки с длинной частью трубной заготовки для навивки верхнего яруса спирали фото 1.

Для начала сгиба необходимо включить вводной автомат, вставить ключ бирку и повернуть на указатель вкл., перевести управление на пульт управления, установив переключатель на положении пульт.

Остановить сгибание. Произвести реверсное движение ролика-калибра, до окончания пружинения трубы. Открутив гужон, вынуть ось крепления ролика-калибра, снять ролик-калибр.

Сгиб середины спирали правой направленности. Поступательным движение, противоположный навивки спирали, снять спираль скручиванием с калибра для дальнейшего приваривания длинных частей трубной заготовки.

Он устанавливается на втулку, которая удерживает зазор между нижней планкой траверсы. На калибр устанавливается верхняя втулка удерживающая верхнюю планку траверсы. До закрепления верхней планки, устанавливается ролик–калибр с втулкой, который фиксируется осью, вставленную в соответствующее отверстие верхней планки траверсы, установленной на вал и зажатой специальной гайкой.

Трубная заготовка длиной 2000мм, с подготовленными фасками под последующую сварку, вводится между зажимом ровного участка и начала верхней резьбовой навивки калибра, выдвинув, короткий конец трубы, на 100мм, необходимый для последующей сварки с длинной частью трубной заготовки для навивки верхнего яруса спирали фото 1.

Для начала сгиба необходимо включить вводной автомат, вставить ключ бирку и повернуть на указатель вкл., перевести управление на пульт управления, установив переключатель на положении пульт.

Внимание! Трубогибочный механизм работает без конечных выключателей, для возможности осуществлять оборот траверсы на 360 градусов,

поэтому аварийное выключения необходимо осуществлять нажатием кнопок СТОП, расположенных на пульте управления и шкафу.

Поджав роликом-калибром трубу, убедиться, что начало сгиба трубы попадает в резьбовую часть калибра. Нажав на кнопку пуск, пульта управления, (работа механизма осуществляется в толчковом режиме без подхвата, поэтому поворот траверсы будет происходить

при нажатой кнопке, отпускание кнопки остановит траверсу. Остановка зафиксируется тормозом, фиксирующим шкив тихоходного вала тягового редуктора).

Толчковым режимом сгибания, наблюдая, как ложиться труба по ручьям калибра, произвести сгибание до нижнего предела сгиба на калибре и образования первого кругового витка середины спирали.

Остановить сгиб трубы фото 2 и перестроить траверсу фото 3, для начала сгибания нижнего яруса спирали. Для этого вынуть ось крепления ролика–калибра. Вынуть ролик-калибр. Открутить специальную гайку крепления верхней планки траверсы.

Снять верхнюю планку траверсы. Установить ролик-калибр для сгиба нижнего яруса спирали, зафиксировав его осью, которую зажать специальным гужоном фото 3. Произвести сгибание еще одного витка спирали.

Остановить сгибание. Произвести реверсное движение ролика-калибра, до окончания пружинения трубы. Открутив гужон, вынуть ось крепления ролика-калибра, снять ролик-калибр.

Сгиб середины спирали правой направленности. Поступательным движение, противоположный навивки спирали, снять спираль скручиванием с калибра для дальнейшего приваривания длинных частей трубной заготовки.

__2.3

Подготовка поворотной траверсой для навивки средней части спирали левого направления.

Технология сгиба средней части спирали левого направления аналогична сгибу средней части спирали правого направления фото1.

Отличие заключается в установке калибра поз.3 с нарезкой левого направления. Далее необходимо установить ролик-калибр поз.8, закрепить его осью через отверстие в верхней планке, которую зажать специальной гайкой поз.7.

Установить трубную заготовку такой же длины, как описано в технологии сгиба средней части спирали правой направленности фото 2. Для окончания сгиба необходимо переустановить ролик на нижнюю планку траверсы фото3. и окончательно согнуть среднюю часть спирали левой направленности,

фото 4., как описано в технологии сгиба средней части спирали правой направленности.

__2.4

Технология сгиба двухъярусной спирали поворотной траверсой ТГМ1смз трубной заготовки сваренной в одну длину.

Перед сгибом спирали необходимо установить механизм ТГМ-1смз и установить узел поддержки длинных концов трубной заготовки рис.1.

Механизм устанавливается в середине узла поддержки заготовки. Станок и узел крепятся к анкерным болтам, предварительно размеченным и залитым в шурфованные отверстия бетонного пола (бетонная поливка без фундамента не менее 100мм.) Для начала сгиба двухъярусной спирали, необходимо к концам трубы, согнутой середины, левой или правой направленности, произвести приваривание длинных концов трубы, длина трубы , принимается из расчета развертки трубы с учетом длины согнутой середины спирали фото 1. Сваривание необходимо производить, со снятой со станка согнутой середины, технология сваривания производится по технологии предприятия. Если технология сваривания предприятия, позволит приваривать длинные концы трубной заготовки , к средней согнутой части спирали, на станке, сваривание необходимо производить в соответствие с нормативно-технической документацией, при сваривании минусовой вывод трансформатора соединить с трубной заготовкой, минуя электрические цепи станка, с разъединенным самозахлопывающей вилкой при выключенном напряжением сети.

После приваривания длинных концов трубы к средней части спирали, левой или правой, всю конструкцию необходимо поступательным вращательным движением, накрутить на предварительно установленном калибре, к нижней части которого закрепляют поддерживающий круг с зажимом конечного витка спирали, с резьбовой навивкой соответствующей направленности фото 1.

Длинную нижнюю трубную заготовку уложить на узел поддержки. Верхнюю часть трубной заготовки уложить на кронштейн таким образом, чтобы была возможность прохода нижней части трубной заготовки, при навивании спирали. После действий по установке средней части спирали, расположения длинных частей трубной заготовки, необходимо установить ролик-калибр на нижней планке траверсы, закрепив его осью, которую зафиксировать гужоном, в месте крепления. Верхнюю часть трубной заготовки закрепить зажимом ровного участка фото 1 и устанавливают верхний диск-удерживатель нижних витков спирали от возможных деформаций вверх, он изготовлен не цельным, для возможности наблюдения за укладкой витков нижней части спирали, закрепив его на верхней части калибра болтами. Подготовка к сгибу спирали закончена.

При начале сгиба второго витка спирали, необходимо поддерживать, помощнику оператора, длинный конец трубной заготовки.

По окончанию навивания верхнего яруса спирали, производят снятие ролика калибра и верхней планки траверсы, освобождают зажим крайнего вика нижней спирали, затем круговым поступательным движением, противоположному навиванию, в зависимости от калибра левой или правой направленности сгиба середины спирали, снимают спираль с калибра для дальнейшего сварочно-сборочных действий по окончанию изготовления спирали.

Механизм устанавливается в середине узла поддержки заготовки. Станок и узел крепятся к анкерным болтам, предварительно размеченным и залитым в шурфованные отверстия бетонного пола (бетонная поливка без фундамента не менее 100мм.) Для начала сгиба двухъярусной спирали, необходимо к концам трубы, согнутой середины, левой или правой направленности, произвести приваривание длинных концов трубы, длина трубы , принимается из расчета развертки трубы с учетом длины согнутой середины спирали фото 1. Сваривание необходимо производить, со снятой со станка согнутой середины, технология сваривания производится по технологии предприятия. Если технология сваривания предприятия, позволит приваривать длинные концы трубной заготовки , к средней согнутой части спирали, на станке, сваривание необходимо производить в соответствие с нормативно-технической документацией, при сваривании минусовой вывод трансформатора соединить с трубной заготовкой, минуя электрические цепи станка, с разъединенным самозахлопывающей вилкой при выключенном напряжением сети.

После приваривания длинных концов трубы к средней части спирали, левой или правой, всю конструкцию необходимо поступательным вращательным движением, накрутить на предварительно установленном калибре, к нижней части которого закрепляют поддерживающий круг с зажимом конечного витка спирали, с резьбовой навивкой соответствующей направленности фото 1.

Длинную нижнюю трубную заготовку уложить на узел поддержки. Верхнюю часть трубной заготовки уложить на кронштейн таким образом, чтобы была возможность прохода нижней части трубной заготовки, при навивании спирали. После действий по установке средней части спирали, расположения длинных частей трубной заготовки, необходимо установить ролик-калибр на нижней планке траверсы, закрепив его осью, которую зафиксировать гужоном, в месте крепления. Верхнюю часть трубной заготовки закрепить зажимом ровного участка фото 1 и устанавливают верхний диск-удерживатель нижних витков спирали от возможных деформаций вверх, он изготовлен не цельным, для возможности наблюдения за укладкой витков нижней части спирали, закрепив его на верхней части калибра болтами. Подготовка к сгибу спирали закончена.

При начале сгиба второго витка спирали, необходимо поддерживать, помощнику оператора, длинный конец трубной заготовки.

При движении помощника оператора, поддерживая конец трубной заготовки, необходимо соблюдать правила техники безопасности при перемещении грузов вручную,

предварительно освободить место прохода от посторонних предметов в радиусе 0,9м.

Выполнив все необходимые мероприятия по подготовке к сгибу нижней части спирали, оператор закрывает откидную часть узла поддержки заготовки и остается во внутреннем его пространстве. Переводит управление на пульт управления и,

убедившись в правильности выполненных подготовительных мероприятий начинает процесс сгибания витков спирали, в толчковом режиме, наблюдая за всем процессом сгибания: правильности действия помощника оператора, безаварийных действиях узлов механизма,

точности укладывания витков спирали фото 2.

После навивки 3 и 4 витков спирали длинный конец трубной заготовки, скользит по внешнему краю узла поддержки, помощник оператора переходит во внутреннее пространство узла поддержки и наблюдает за движение трубы, при необходимости поддерживает трубу во избежание зацепов

трубы за узел поддержки. По окончанию навивки последнего витка спирали, останавливают траверсу, удерживая навитую спираль роликом калибром, затем, реверсным движением, в толчковом режиме, возвращают ролик калибр назад до прекращения пружинения витков спирали.

Удерживая витки спирали роликом калибром, уже без пружинения, на нижний диск, устанавливают зажим последнего витка спирали. Отводят ролик калибр на несколько градусов назад и освободив гужон, вынимают ось крепления и снимают ролик-калибр. Нижний ярус спирали навит.

При навивании витков спирали не допускать реверсного движения, во избежание ослабления витков спирали.

Подготовка траверсы к навивке верхних витков спирали.

Для этого устанавливают верхнюю планку траверсы, установив в крайнее положение ось, которая удерживает верхнюю планку траверсы. Затем устанавливают ролик калибр в подвешенном состоянии, через осью входящую в отверстие верхней траверсы, закрепленную специальным зажимом.

Убедившись в правильности выполнения мероприятий по навивке витков верхнего яруса спирали, освобождают крайний конец трубной заготовки из поддерживающего кронштейна, начинают навивать верхний ярус спирали, фото 7-10, соблюдая все правила при навивании нижнего яруса спирали,

описанного выше.

По окончанию навивания верхнего яруса спирали, производят снятие ролика калибра и верхней планки траверсы, освобождают зажим крайнего вика нижней спирали, затем круговым поступательным движением, противоположному навиванию, в зависимости от калибра левой или правой направленности сгиба середины спирали, снимают спираль с калибра для дальнейшего сварочно-сборочных действий по окончанию изготовления спирали.

__2.5

Подготовка траверсы для сгибания отводов к навитой двухъярусной спирали.

Для сгибания отводов к навитой спирали необходимо установить калибр для сгибания отвода, закрепив на нем зажим ровного участка трубы фото 1.

Установить ролик калибр, закрепив его в месте посадки на нижней планке траверсы, зафиксировать гужоном. Установить верхнюю планку траверсы, предварительно установив втулку. Далее, в крайнее отверстие нижней и верхней планки установить ось, закрепив ее гайкой,

зажать верхнюю планку специальной гайкой. Вставить трубную заготовку, величиной в соответствии с разверткой трубы для отвода, в зазор между зажимом ровного участка трубы и калибром, ролик калибр при установке трубы необходимо отвести назад, для возможности выполнения этих действий.

Подготовка травесы к сгибу отвода закончена. Для начала сгибания отвода управление необходимо перевести на шкаф, для этого ручку переключателя перевести в положение шкаф. Нажатием на кнопку вперед произвести сгибание на необходимый радиус фото 2.

Радиус сгиба и длину ровного участка отвода необходимо определить в соответствии с полученными конечными размерами, краев витков спирали, при необходимости отрезать лишние от отвода.

Для съема отвода необходимо отвести ролик калибр в исходное состояние, освободив отвод, который поступательным движением в перед вынимается из траверсы. Сгибание отвода закончено. Траверса готова к сгибу следующего отвода.

__2.6

Приваривание отводов к навитой двухъярусной спирали.

Приваривание отводов к навитой двухъярусной спирали необходимо по технологии, которая принята на предприятии эксплуатирующего механизм, с изготовлением специальных приспособлений кондукторов, позволяющих зажать навитую спираль,

произвести угловой замер крайних концов витков спирали, и при необходимости отрезать лишние длины трубы от концов спирали. Предварительно состыковать согнутые отводы, при необходимости отрезать лишние части трубы от ровной части отвода.

На разметочной плите, соединив края витка спирали и отвода, убедившись в правильном угле наклона отвода, произвести сварку отводов к концам витков спирали. Изготовление спирали на механизме закончено.

Дальнейшие действия по укреплению витков спирали скобами, предприятие производит по разработанной технологии с применением приспособлений или без них.

Дальнейшие действия по укреплению витков спирали скобами, предприятие производит по разработанной технологии с применением приспособлений или без них.

__2.7

Разработана технология сгибания одноярусной спирали ПВД с другой средней частью.

__2.7.1

Технология

навивания ярусных змеевиков из медной или латунной трубы, сваренных в одну длину.

__2.8

Разработана технология сгибания ярусных спиралей.

Для сгибания ярусных спиралей из труб D 50-114 мм, сваренных в одну длину, диаметр спирали

до 2700 мм, на ТГМ-2у-смз универсальный специальный модернизированный змеевиковый с навесным оборудованием для наматывания змеевиков с укладкой спиралей змеевика вплотную.

__2.9

На базе ТГМ-1смз разработана технология изготовления деталей с элементами пружины

и сегментами больших радиусов из квадратных (20х20;25х25;30х30;) заготовок в нагретом состоянии.

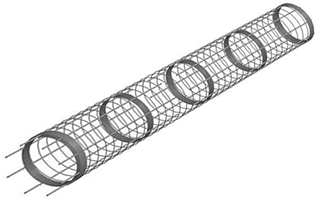

__3

Станок типа ТГМ-3смз - специальный модернизированный змеевиковый

для наматывания круглых змеевиков на D=300-800 мм, для труб ∅ 20 - 76 мм, с длиной змеевиков до 2000 мм. В станке применен метод наматывания трубы на вращающуюся оправку в горизонтальной плоскости с возможностью сваривания трубы, которая подается к оправке по полу, в одну длину.

Такой метод является обсолютно безопасным при наматывании змеевиков. Применяемое регулирование скорости наматывания дает возможность навивать змеевики из тонкостенных труб. По заказу можно изготовить оправки для змеевиков на D до 1000 мм, для труб ∅ 76-114 мм.

Такой метод является обсолютно безопасным при наматывании змеевиков. Применяемое регулирование скорости наматывания дает возможность навивать змеевики из тонкостенных труб. По заказу можно изготовить оправки для змеевиков на D до 1000 мм, для труб ∅ 76-114 мм.

Технические характеристики станка ТГМ-3смз

| Характеристики гибочного станка | Станок ТГМ-3смз |

| Наружный диаметр труб, мм | 20 - 114 |

| Толщина стенки, мм | 1,0-5,5 |

| Диаметр оправки для навивки спирали, мм | 300-800 |

| Наибольшая длина оправки, мм | 2000 |

| Габаритные размеры, мм: длина | 4630+70 |

| ширина | 1200+50 |

| высота | 1100+40 |

| Масса, кг | 3100 |

| Установленная мощность, кВт | 15 |

Змеевики навиты на вращающуюся оправку из трубы, свариваемой в одну длину, и собраны в блок - змеевик в змеевик.

Блок змеевиков для изделия Печь трубчатая.

Разработана технология изготовления на базе ТГМ-3смз арматурныхх каркасов буронабивных свай круглых сечений диаметром от 200 до 1000мм с шагом от 100 до 500мм из арматуры 4 - 32мм.

Каркас навивается из арматуры свариваемой в одну длину, подаваемую,по полу, на вращающуюся оправку. Предприятие поставит сварочный кондуктор

для сборки навитой спирали в буронабивной каркас,и роликовые рольгаги, для соединения всего оборудования в технологическую линию.

Ключевые слова kewords: новая, технология , сгибания, змеевиковых, спиралей, ПВД, витковых, двухъярусных, многоярусные, спирали ПВД, витковые, для котлов, котлоагрегаты, трубные блоки, навитые из труб, сваренных, в одну длину, многовитковые

__4

Трубогибочный механизм типа ТГМ-1увс универсальный валковый

состоит из тягового агрегата ТГМ -2 и четырех валков:тягового большого диаметра

и трех валков соответствующего профиля под конкретный сортамент заготовки. ТГМ-1увс предназначен для сгибания изделий больших радиусов,

получаемых за один проход, после завершения наладочного режима.

Сгибание заготовок на станке происходит в горизонтальной плоскости, что позволяет не применять специальных поддерживающих устройст и является

абсолютно безопасным методом гиба. Такое действие сгиба заготовки возможно за счет регулирования движения валков по отношени друг к другу и к тяговому валку. Регулирование валков осуществляется вручную в наладочном режиме до достижения необходимого радиуса гиба заготовки, после чего возможна прокатка изделия за один проход.Тех характеристики соответствуют ТГМ-2у с радиусами гиба от 200 мм до необходимого.

Технические характеристики станков ТГМ-1увс

| Характеристики гибочного станка | ТГМ-1увс-76 | ТГМ-1увс-114 | ТГМ-1увс-160 | ТГМ-1увс-250 |

| Наружный диаметр труб, мм | 20 - 76 | 60 - 114 | 89 - 159 | 132 - 250 |

| Толщина стенки, мм | 6,0 | 8,0 | ||

| Наибольший размер квадратных труб, мм | 50 х 50 | 100 х 100 | 160 х 160 | 250 х 250 |

| Наибольший размер прямоугольных труб, мм | 50 х 30 | 100 х 180 | 160 х 120 | 250 х 150 |

| Наибольший размер уголка, мм | 50 х 50 | 100 х 100 | 160 х 160 | 200 х 200 |

| Наибольший размер швеллера, мм | - | № 12 | № 16 | № 27 |

| Наибольший размер двутавра, мм | - | № 12 | № 16 | № 27 |

| Специальный профиль СВП, мм | - | - | - | № 27 |

| Габаритные размеры, мм: длина | 1820 ±50 | 1820 ±70 | ||

| ширина | 1380 ±50 | 1380 ±70 | ||

| высота | 1100 ±50 | 1300 ±70 | 1400 ±70 | |

| Масса, кг | 1750 | 2100 | 2200 | |

| Установленная мощность, кВт | 5,5 | 7,5 | 15 | 18 |

На базе ТГМ-1увс-250 трехвалковый (аналог ПМГ) разработана технология сгибания профилей СВП 17-27

Виды сгибов шахтных профилей

4.1

Электромеханический ТГМ-3п правильный

Обозначения

1. Поддерживающий стол

2. Механизм правки

3. Неприводной нажимной ролик

4. Нажимной винт

5. Вертикальные направляющие ролики

6. Приемный стол

7. Горизонтальный направляющий ролик

8. Приводные нижние ролики

9. Электродвигатель

10. Редуктор

11. Шестерни привода роликов

12. Муфта

1. Поддерживающий стол

2. Механизм правки

3. Неприводной нажимной ролик

4. Нажимной винт

5. Вертикальные направляющие ролики

6. Приемный стол

7. Горизонтальный направляющий ролик

8. Приводные нижние ролики

9. Электродвигатель

10. Редуктор

11. Шестерни привода роликов

12. Муфта

Расчетные технические характеристики:

1. Допускается править профили с упругим моментом сопротивления W ≤ 20см3, пределом текучести материала ≤ 500 Н/мм2

2. Количество правящих роликов - 9 шт., 5 - верхних приводных, 4 - нижних приводных.

3. Диаметр роликов Ø 250мм.

4. Шаг роликов - 300 мм.

5. Приводные ролики вращаются с n = 5 об/мин.

6. Мощность электродвигателя N = 30 кВт.

1. Допускается править профили с упругим моментом сопротивления W ≤ 20см3, пределом текучести материала ≤ 500 Н/мм2

2. Количество правящих роликов - 9 шт., 5 - верхних приводных, 4 - нижних приводных.

3. Диаметр роликов Ø 250мм.

4. Шаг роликов - 300 мм.

5. Приводные ролики вращаются с n = 5 об/мин.

6. Мощность электродвигателя N = 30 кВт.

Технические характеристики станка ТГМ-3п правильный

| Характеристики гибочного станка | ТГМ-3п правильный | |||

| Наружный диаметр труб, мм | 132 - 250 | |||

| Толщина стенки, мм | 3,0 - 8,0 | |||

| Наибольший размер квадратных труб, мм | 250 х 250 | |||

| Наибольший размер прямоугольных труб, мм | 250 х 150 | |||

| Наибольший размер уголка, мм | 200 х 200 | |||

| Наибольший размер швеллера | № 27 | |||

| Наибольший размер двутавра | № 27 | |||

| Спецпрофиль СВП | № 27 | |||

| Габаритные размеры, мм: длина | 3700 ±70 | |||

| ширина | 2100 ±70 | |||

| высота | 1400 ±70 | |||

| Масса, кг | 3200 | |||

| Установленная мощность, кВт | 30 | |||

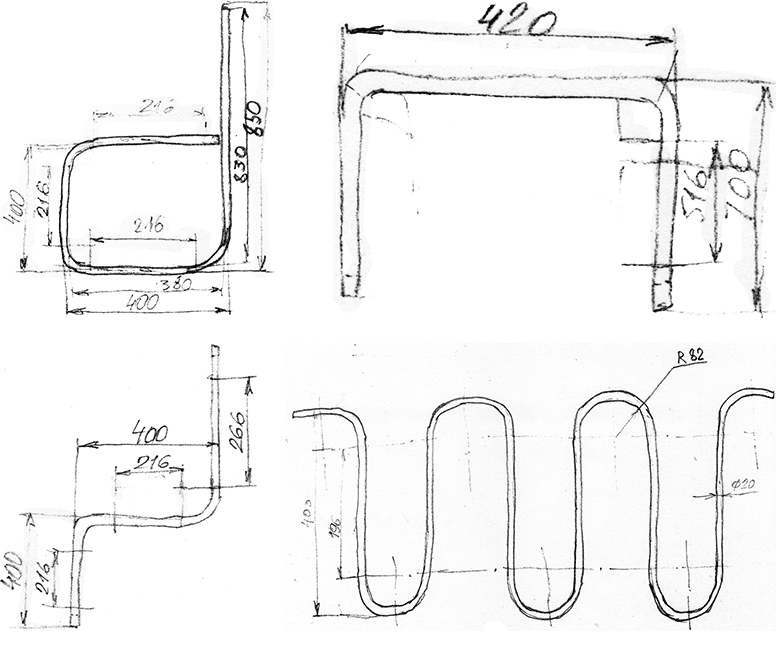

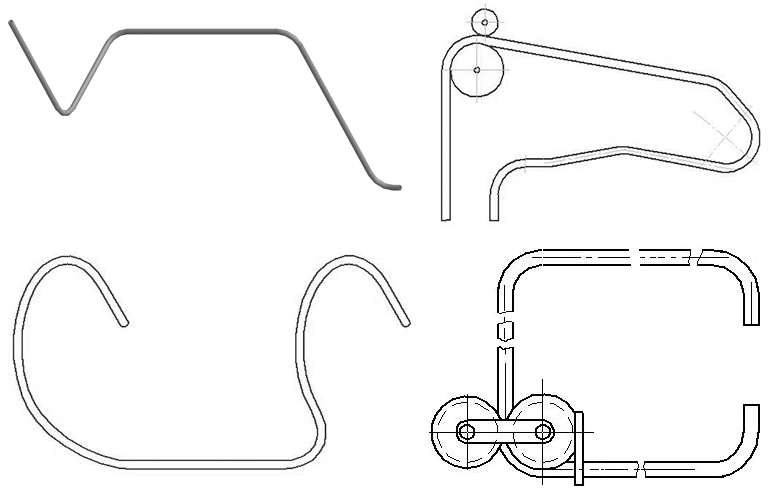

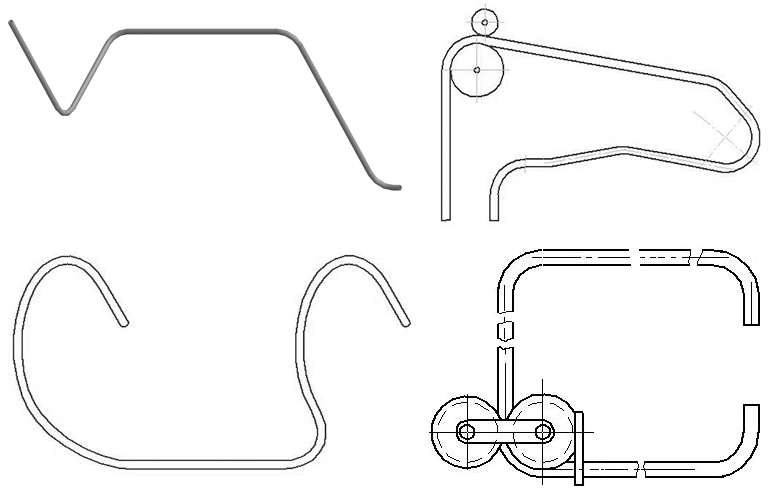

Электромеханический трубогиб ТГМ-1см

Пример технологии гиба - полотенцесушитель

Пример технологии гиба трубы

Пример технологии гиба - скоба из прутка

Пример технологии гиба трубы

Пример технологии гиба - скоба из прутка

ТГМ-1см.тс-60

__5

Трубогибочный механизм типа ТГМ-1су специальный универсальный двухтраверсный

Технические характеристики станков ТГМ-1су

| Основные размеры и параметры | Нормы | |||||

| Наружный диаметр труб, мм | 28 | 38 | 51 | 51 | 60 | 108 |

| Толщина стенки, мм | 2,5 … 3,5 | 3,5… 4,0 | 3,5…5,0 | 3,5…6,0 | ||

| Наибольший внутренний радиус ролика-калибра, мм | 50 | 100 | 250 | 400 | 250 | 600 |

| Наибольший угол поворота гибочного инструмента | 180° | |||||

| Угол поворота трубы вдоль оси в градусах | 0° ... 360° | |||||

| Длина заготовки трубы, мм | 4000 | |||||

| Частота вращения гибочного инструмента мин-1, в пределах | 1,5 | |||||

| Габаритные размеры, мм: длина | 5000 | |||||

| ширина | 1600 | |||||

| высота | 1200 | |||||

| Масса, кг, не более | 1500 | |||||

| Установленная мощность, кВт | 7,5 | |||||

| Напряжение электросети, В | 380 | |||||

__5.1

Назначение и принцип работы калибровочного узла большой траверсы на Rвн 250-600мм

Калибровочный узел предназначен для кругового выравнивания геометрических размеров трубной заготовки, полученных в результате процесса сгибания.

Калибровочный узел состоит из рамы узла 2 (рис 7) закрепляющегося за поворотную траверсу 1 трубогибочного механизма, устанавливается гибочный ролик 3, закрепленный через отверстия в узле осью. Калибровочный ролик 4, устанавливается на эксцентричной оси с параллельными пазами, на головке эксцентричной оси, на пазы головки эксцентричной оси

одевается цилиндр 5 зажимного устройства 11. Внутри цилиндра, звездочка 8 на валу, пазы которого одеты на параллельные пазы эксцентрической оси калибровочного ролика, жестко закрепляются винтом 6 с зажимным устройством. Ручка 7, на валу, соединенного с эксцентрической осью калибровочного ролика, через звездочку 8, жестко закрепленной на этом валу, вращая которую, убирают зазор между трубой и калибровочным роликом. Стопорный винт 9, через цилиндр зажимного устройства, стопорит звездочку на валу соединенного с эксцентрической осью калибровочного ролика.

Вращая ручку 12 зажимного устройства, через винт, соединенный с рычагом 11 цилиндра зажимного устройства, происходит вращение эксцентричной оси калибровочного ролика и создается необходимое давление на калибровочный ролик, который производит калибровочный процесс.

Принцип работы калибровочного узла следующий:

Через зажим ровного участка трубы заводят трубную заготовку на необходимую величину для сгиба, предварительно, ручкой 12 выводят винт зажимного устройства в крайнее положение, тем самым освобождают максимальное проходное сечение между калибром и калибровочным роликом, для свободного прохождения трубы. Затем откручивая стопорный винт 9, освобождают звездочку 8 и вращая ручку 7, вводят калибровочный ролик 4, через эксцентричную ось на минимальный зазор между трубой. Вращая ручку вита зажимного устройства до упора вперед, при этом происходит прижимание калибровочного ролика к трубе. Вращая винтом 14, устанавливают зазор 1-1,5мм.между калибровочным и гибочным роликами. Вращением винта 13 фиксируют установленный зазор. Узел подготовлен к началу сгиба. Нажатием кнопки Вперед и удерживая ее, производят сгиб до заданного угла поворота. Вращая ручку 12 зажимного устройства выводят винт до упора, откручивают стопорный винт 9 освобождая звездочку вала, вращают ручку 7, прилагая определенное усилие, закручивают стопорный винт 9, фиксируя звездочку. Вращая ручку 12 вкручивают винт до упора. Калибровочный узел готов к калиброванию. Нажатием на кнопку назад и удерживая ее производят калибрование трубы, траверса трубогибочного механизма с калибровочным узлом возвращается в исходное состояние. Вращая ручку 12 ввинчивают винт до упора, откручивают стопорный винт 9, вращая ручку 7, отводят калибровочный ролик, освобождая трубную заготовку. Откручивают зажим ровного участка трубы и вынимают заготовку. Цикл сгибания и калибрования закончен.

Если, визуально, трубная заготовка, по каким либо причинам, не в полную меру откалибрована, процесс калибрования можно повторить, с теми же циклами не откручивая трубную заготовку.

Процесс калибрования, с применением калибровочного узла, позволяет получить трубную заготовку, внутреннее сечение, которой отвечает всем требованиям нормативно технической документации к геометрическим размерам необходимым для прохождения паро – водо - газопроводным средам соответствующих параметров, за счет не изменения прочностных параметров трубы, не изменения толщины стенки, отсутствие деформационных процессов, как внешней так и внутренней стенок трубы, трещин, сколов, и т.д.

Процесс калибрования производят в холодном состоянии и без наполнителей, при необходимости, трубогибочный механизм позволяет произвести калибрования с подогревом или наполнителем с соблюдением соответствующих норм не превышающих технические характеристики станка.

__5.2

Назначение и принцип работы узла подачи

|

|

|

Устройство подачи и поворота трубы поз. 2 служит для закрепления конца трубы в 3-х кулачном самоцентрирующем патроне, повороте на необходи-мый угол в пространстве и линейном перемещении по отсчетной линейке.

Состоит из каретки поз.10, перемещаемой по направляющей, домкрата поз. 9.

При перестройке на разные копиры (разные радиусы гибки) необходимо поперечное перемещение, для этого служат передний и задний механизмы поперечных перемещений, состоящие из рамы поз.17 с планкой с отверстиями под фиксатор поз.15, винтового механизма поперечного переме-щенияпоз.13 с ручкой поз.12, который установлен на опору поз.14,

Выстановка оси каретки поз.10 и оси ручья копира, а также направляющих по уровню осуществляется винтами поз.16.

Каретка рис.2 поз.10 содержит 3-х кулачный самоцентрирующий патрон поз.18, закрепленный на планшайбе пиноли, выдвижение которой фиксируется винтом поз.20. Перемещение каретки осуществляется вручную, от-счет ведется по линейке и указателю поз.19. Поворот трубы возможен по фиксирующим отверстиям через 30 градусов с помощью переустанавли-ваемой рукоятки поз.24 при выдвинутом фиксаторе поз. 21, отсчет ведется по шкалам поз.26. При необходимости поворота на угол не кратный 30 гра-дусов фиксатор поз.21 выдвигается, осуществляется поворот по шкалам поз.26 и положение фиксируется винтом поз.22.

Ключ поз.23 служит для точной доводки каретки по линейке.

Зажимом поз.25 осуществляется фиксация каретки.

__5.3

Технология сгиба трубы на

поворотной траверсе Rвн 36-250мм для трубы 20-60мм

1.Исходное положение: фото 1 ( нумерация фотографий в соответствии с листом)

1.1 Вращением головки винта (8 - нумерация элементов поворотной тра-версы в соответствии с паспортом – раздел работы поворотной траверсы ) рожковым ключом, отвести ползун зажима ровного участка трубы на расстояние необходимое для ввода трубы

1.2 Вращением ручки накидного ключа (13) на валу редукционного узла, произвести отвод ролика калибра, на расстояние достаточное для ввода трубы.

2.Ввод трубной заготовки: фотографии 2 и 3.

2.1.Ввести трубу между ползунами зажима ровного участка трубы (7), да-лее продвигая поступательно вперед, между калибром (6) и роликом калибром (9), на длину, в соответствии с разверткой трубы, для сгиба на 90 или 180 градусов при ручном вводе трубной заготовки. При работе с узлом зажима, подачи и поворота трубы, необходимо поступать в соответствии с паспортом на станок – описание работы узла.

3.Зажим трубы с установлением зазора для сгиба: фотография 4.

3.1.Вращая головку винта, рожковым ключом соответствующего размера, ползуна зажима ровного участка трубы произвести равномерный зажим трубной заготовки.

3.2.Вращением накидного ключа вала редукционного узла, который, че-рез тяговый винт, произведет продвижение вилки (11) с роликом калиб-ром к трубной заготовке. Необходимо установить зазор между трубой и роликом калибром, на размер мерного круга, поставляемого с комплек-том, для каждой трубы отдельно, имеющей свой размер – для трубы O51 зазор равняется 20мм.

4.Гиб трубной заготовки на заданную величину: фотография 5

4.1.Зажатую трубу, зажимом ровного участка, с установленным зазором между трубной заготовкой и роликом калибром, нажатием на кнопку вперед, с пульта управления, или, с переносного пульта, переключив, переключатель на пульте управления на нужный режим, произвести сгиб трубной заготовки на 90 или 180 градусов в соответствии с указателем угла поворота закрепленного на поворачиваемом защитном кожухе, в ручном режиме. После установления угла сгиба, с учетом возвратной деформации трубной заготовки, установить рычаг воздействия на конечный выключатель 90 или 180 градусов, после чего, последующие сгибы трубной заготовки, будут останавливаться на заданном угле сгиба, без остановки сгиба в ручном режиме.

5.Установление величины пружинения трубы для последующего действия калибрования трубной заготовки: фотография 6,7

5.1.После остановки сгиба, вращением накидного ключа редукционного узла, необходимо отвести вилку с роликом калибром от трубной заготов-ки, при отводе ролика калибра образовывается зазор между трубой и роликом калибром. Затем, включением кнопки назад, произвести поворот траверсы на 1-2 градуса назад, тем самым определена величина пружинения трубы, необходимая для учета дальнейшего действия по калиброванию трубы.

5.2.Вращением накидного ключа редукционного узла, необходимо под-вести вилку с роликом калибром до полного устранения всех зазоров: между трубной заготовкой и роликом калибром, приложив необходимое усилие, величину можно рассчитать опытным путем по количеству оборотов ключа.

5.3.Включением кнопки назад, произвести поворот траверсы в исходное положение, в этот момент, прижатый, с необходимым усилием, ролик калибр, производит калибрование трубной заготовки. Траверса в исходном положении,0 градусов, при нажатии рычага на конечный выключатель, останавливается. Цикл калибрования закончен. После калибрования, при осмотре заготовки, не освобождая ее, при необходимости, калибрование можно повторить.

6.Повторное калибрование трубной заготовки.

6.1.Необходимо, отвести вилку с роликом калибром назад до образова-ния зазора между трубной заготовкой и роликом калибром, нажатием кнопки вперед, провести поворот траверсы до заданного угла, остановить поворот. Выбрать образованный зазор между трубой и роликом калибром, произвести поджим ролика калибра, как описано выше, и повернуть траверсу в исходное положение, закончив повторное калибрование. Процесс калибрование можно провести несколько раз и добиться необходимого результата.

6. Выемка трубной заготовки.

6.1.Вращение накидного ключа отвести вилку с роликом калибром, открутить головку винта зажима ровного участка, тем самым освободив трубную заготовку. Поступательным движение вперед, через освобожденный зажим ровного участка трубы, между калибром и отведенным роликом калибром, поступательным движение вперед, вынуть трубную заготовку, при работе с ручном вставкой трубной заготовкой. При работе с узлом крепления, подачи и поворота трубной заготовки, выемка производится в соответствии с паспортом, раздел работы с узлом.

Смена комплектов: калибров, роликов-калибров, зажимов ровного участка трубы поворотной траверсы.

В поворотной траверсе предусмотрено двух ярусное расположение ка-либров следующей комплектации:

1.Верхний ярус расположения калибров: - калибр для трубы O 28мм на Rвн-36мм. (Rос-50мм.) устанавливается при любой комплектации.

2.На нижний ярус поворотной траверсы можно установить следующие калибры для труб:

2.1. O 32мм на Rвн-36мм. (Rос-55мм.)

2.2. O 42мм на Rвн-65мм. (Rос-85мм.)

2.3 O 51мм на Rвн-105мм. (Rос-130мм.)

2.4. O 60мм на Rвн-220мм. (Rос-250мм.)

Смену комплектов необходимо производить следующим образом:

Отвернуть крепежную гайку (4) на валу, затем отвернуть крепежные болты (5) с торца верхней планки поворотной траверсы, поступательным движением вверх снять ее. Шанцово-монтировочным инструментом с загнутым концом, слегка поддев калибр O 28мм., снять его со шпоночной посадки главного вала. Затем, специальным ключом (10), вкрутив его в резьбовую часть, расположенную на торце оси крепления ролика калибра, в подвижной вилке (11) редукционного узла, через отверстие в верхней части вилки, поступательным движение вверх, вынуть ось, освободив ролик калибр, который вынимается через освободившееся пространство сбоку вилки. Такая технология смены ролика калибра, при снятой верхней планки поворотной траверсы. При необходимости можно произвести замену ролика калибра и при установленной верхней планке поворотной траверсы, для этого необходимо совместить отверстие в вилке и в траверсе, затем, по изложенному выше ,вынуть ось крепления ролика калибра.

Таким образом, сняв комплект с верхнего яруса, можно снять калибр с нижнего яруса по технологии изложенной выше. Далее необходимо установить нужный для работы комплект соблюдая технологию в обратном порядке.

Примененный метод редукционного калибрования, дает возможность упростить калибрование трубной заготовки, применив один универ-сальный ролик калибр, вместо традиционно применяемой технологии, состоящей из гибочного и калибровочного роликов. Торцевое располо-жение редукционного узла, упрощает создание необходимого давления роликом калибром на трубную заготовку. Эта система позволяет производить калибрование, как всей согнутой трубной заготовки, так и отдельного, или нескольких сегментов заготовки, свободно подводя вилку с роликом калибром к необходимому участку согнутой заготовки и создав необходимое давление произвести калибрование, при этом движение вилки с роликом калибром можно остановить в необходимом месте заготовки. При необходимости можно проводить несколько раз калибрования и добиться минимальной деформации трубы, приблизив параметры согнутой заготовки к диаметральным параметрам трубы.

1.1 Вращением головки винта (8 - нумерация элементов поворотной тра-версы в соответствии с паспортом – раздел работы поворотной траверсы ) рожковым ключом, отвести ползун зажима ровного участка трубы на расстояние необходимое для ввода трубы

1.2 Вращением ручки накидного ключа (13) на валу редукционного узла, произвести отвод ролика калибра, на расстояние достаточное для ввода трубы.

2.Ввод трубной заготовки: фотографии 2 и 3.

2.1.Ввести трубу между ползунами зажима ровного участка трубы (7), да-лее продвигая поступательно вперед, между калибром (6) и роликом калибром (9), на длину, в соответствии с разверткой трубы, для сгиба на 90 или 180 градусов при ручном вводе трубной заготовки. При работе с узлом зажима, подачи и поворота трубы, необходимо поступать в соответствии с паспортом на станок – описание работы узла.

3.Зажим трубы с установлением зазора для сгиба: фотография 4.

3.1.Вращая головку винта, рожковым ключом соответствующего размера, ползуна зажима ровного участка трубы произвести равномерный зажим трубной заготовки.

3.2.Вращением накидного ключа вала редукционного узла, который, че-рез тяговый винт, произведет продвижение вилки (11) с роликом калиб-ром к трубной заготовке. Необходимо установить зазор между трубой и роликом калибром, на размер мерного круга, поставляемого с комплек-том, для каждой трубы отдельно, имеющей свой размер – для трубы O51 зазор равняется 20мм.

4.Гиб трубной заготовки на заданную величину: фотография 5

4.1.Зажатую трубу, зажимом ровного участка, с установленным зазором между трубной заготовкой и роликом калибром, нажатием на кнопку вперед, с пульта управления, или, с переносного пульта, переключив, переключатель на пульте управления на нужный режим, произвести сгиб трубной заготовки на 90 или 180 градусов в соответствии с указателем угла поворота закрепленного на поворачиваемом защитном кожухе, в ручном режиме. После установления угла сгиба, с учетом возвратной деформации трубной заготовки, установить рычаг воздействия на конечный выключатель 90 или 180 градусов, после чего, последующие сгибы трубной заготовки, будут останавливаться на заданном угле сгиба, без остановки сгиба в ручном режиме.

5.Установление величины пружинения трубы для последующего действия калибрования трубной заготовки: фотография 6,7

5.1.После остановки сгиба, вращением накидного ключа редукционного узла, необходимо отвести вилку с роликом калибром от трубной заготов-ки, при отводе ролика калибра образовывается зазор между трубой и роликом калибром. Затем, включением кнопки назад, произвести поворот траверсы на 1-2 градуса назад, тем самым определена величина пружинения трубы, необходимая для учета дальнейшего действия по калиброванию трубы.

5.2.Вращением накидного ключа редукционного узла, необходимо под-вести вилку с роликом калибром до полного устранения всех зазоров: между трубной заготовкой и роликом калибром, приложив необходимое усилие, величину можно рассчитать опытным путем по количеству оборотов ключа.

5.3.Включением кнопки назад, произвести поворот траверсы в исходное положение, в этот момент, прижатый, с необходимым усилием, ролик калибр, производит калибрование трубной заготовки. Траверса в исходном положении,0 градусов, при нажатии рычага на конечный выключатель, останавливается. Цикл калибрования закончен. После калибрования, при осмотре заготовки, не освобождая ее, при необходимости, калибрование можно повторить.

6.Повторное калибрование трубной заготовки.

6.1.Необходимо, отвести вилку с роликом калибром назад до образова-ния зазора между трубной заготовкой и роликом калибром, нажатием кнопки вперед, провести поворот траверсы до заданного угла, остановить поворот. Выбрать образованный зазор между трубой и роликом калибром, произвести поджим ролика калибра, как описано выше, и повернуть траверсу в исходное положение, закончив повторное калибрование. Процесс калибрование можно провести несколько раз и добиться необходимого результата.

6. Выемка трубной заготовки.

6.1.Вращение накидного ключа отвести вилку с роликом калибром, открутить головку винта зажима ровного участка, тем самым освободив трубную заготовку. Поступательным движение вперед, через освобожденный зажим ровного участка трубы, между калибром и отведенным роликом калибром, поступательным движение вперед, вынуть трубную заготовку, при работе с ручном вставкой трубной заготовкой. При работе с узлом крепления, подачи и поворота трубной заготовки, выемка производится в соответствии с паспортом, раздел работы с узлом.

Смена комплектов: калибров, роликов-калибров, зажимов ровного участка трубы поворотной траверсы.

В поворотной траверсе предусмотрено двух ярусное расположение ка-либров следующей комплектации:

1.Верхний ярус расположения калибров: - калибр для трубы O 28мм на Rвн-36мм. (Rос-50мм.) устанавливается при любой комплектации.

2.На нижний ярус поворотной траверсы можно установить следующие калибры для труб:

2.1. O 32мм на Rвн-36мм. (Rос-55мм.)

2.2. O 42мм на Rвн-65мм. (Rос-85мм.)

2.3 O 51мм на Rвн-105мм. (Rос-130мм.)

2.4. O 60мм на Rвн-220мм. (Rос-250мм.)

Смену комплектов необходимо производить следующим образом:

Отвернуть крепежную гайку (4) на валу, затем отвернуть крепежные болты (5) с торца верхней планки поворотной траверсы, поступательным движением вверх снять ее. Шанцово-монтировочным инструментом с загнутым концом, слегка поддев калибр O 28мм., снять его со шпоночной посадки главного вала. Затем, специальным ключом (10), вкрутив его в резьбовую часть, расположенную на торце оси крепления ролика калибра, в подвижной вилке (11) редукционного узла, через отверстие в верхней части вилки, поступательным движение вверх, вынуть ось, освободив ролик калибр, который вынимается через освободившееся пространство сбоку вилки. Такая технология смены ролика калибра, при снятой верхней планки поворотной траверсы. При необходимости можно произвести замену ролика калибра и при установленной верхней планке поворотной траверсы, для этого необходимо совместить отверстие в вилке и в траверсе, затем, по изложенному выше ,вынуть ось крепления ролика калибра.

Таким образом, сняв комплект с верхнего яруса, можно снять калибр с нижнего яруса по технологии изложенной выше. Далее необходимо установить нужный для работы комплект соблюдая технологию в обратном порядке.

Примененный метод редукционного калибрования, дает возможность упростить калибрование трубной заготовки, применив один универ-сальный ролик калибр, вместо традиционно применяемой технологии, состоящей из гибочного и калибровочного роликов. Торцевое располо-жение редукционного узла, упрощает создание необходимого давления роликом калибром на трубную заготовку. Эта система позволяет производить калибрование, как всей согнутой трубной заготовки, так и отдельного, или нескольких сегментов заготовки, свободно подводя вилку с роликом калибром к необходимому участку согнутой заготовки и создав необходимое давление произвести калибрование, при этом движение вилки с роликом калибром можно остановить в необходимом месте заготовки. При необходимости можно проводить несколько раз калибрования и добиться минимальной деформации трубы, приблизив параметры согнутой заготовки к диаметральным параметрам трубы.

Разработана технология сгибания на ТГМ-1су-114-600 круговых заготовок

из трубы,профиля,полосы до R-600 мм, D=1200 мм

__5.5

Трубогибочный механизм типа ТГМ-1су-114-400

двухтравесный.

__6

Трубогибочный станок типа ТГМ-1су-400;800;1200 для изготовления днища,путем выкатывания заготовки на вращающуюся оправку из ченых и цветных металов.

Технические характеристики трубогибочного станка типа ТГМ-1су для днища

Наружный диаметр изгибаемой заготовки - 320 мм

Толщина заготовки 1,0 - 4,0 мм

Внутренний радиус оправки-калибра (для 1,0 мм) - 320 мм

Угол поворота гибочного инструмента - 360 градусов

Угол поворота оправки по оси - от 0 до 360 градусов

Диаметр заготовки для сгиба в оси в мм. 384-390

Частота вращения гибочного инструмента в минуту - 1,5

Габаритные размеры, мм

длина - 1300

ширина - 1200

высота - 1100

Масса, кг, не более - 950

Установленная мощность, кВт - 5,5

Напряжение питающей электросети - 380 В

Толщина заготовки 1,0 - 4,0 мм

Внутренний радиус оправки-калибра (для 1,0 мм) - 320 мм

Угол поворота гибочного инструмента - 360 градусов

Угол поворота оправки по оси - от 0 до 360 градусов

Диаметр заготовки для сгиба в оси в мм. 384-390

Частота вращения гибочного инструмента в минуту - 1,5

Габаритные размеры, мм

длина - 1300

ширина - 1200

высота - 1100

Масса, кг, не более - 950

Установленная мощность, кВт - 5,5

Напряжение питающей электросети - 380 В

На базе ТГМ -1су для днищ, разработана технология изготовления съемных рабочих элементов для затирочных мащин диаметрами: 400-610-780-940-970-1200 мм, применяемых при изготовлении налиыных бетонных полов, дорог,фундаментов различных назначений и конфигураций.

Ключевые слова kewords: технология, выкатывания, элептических, днища, на вращающуюся оправку, элептические, торосферические